Tel. +48 22 250 26 50 | Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.

Możliwości Simpoe-Mold

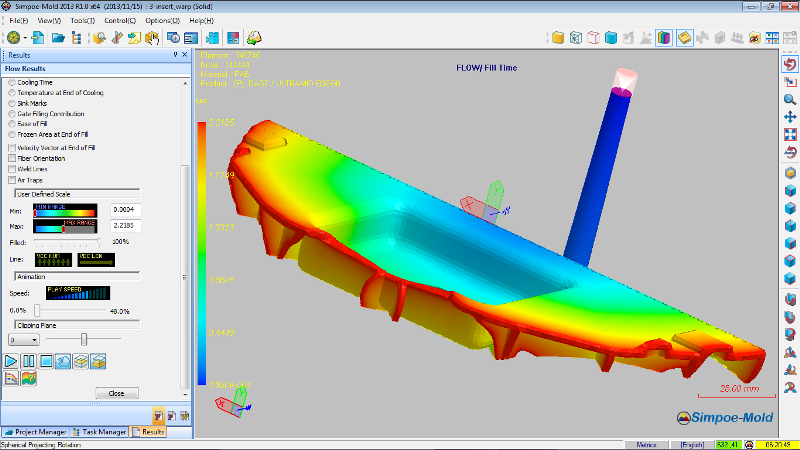

Symulacje każdego typu części

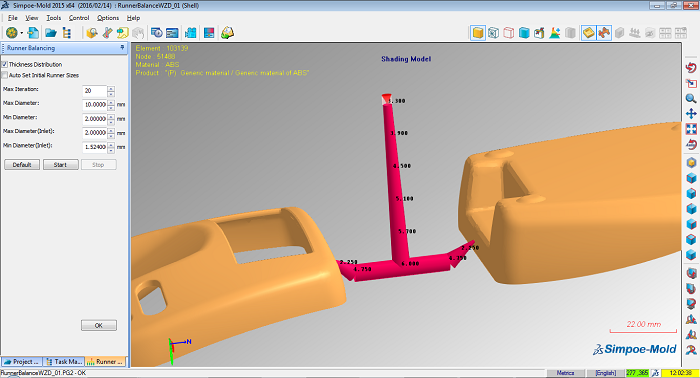

Simpoe-Mold oferuje taką samą funkcjonalość tworzenia modelu elementów skończonych w każdym pakiecie. Narzędzia do przygotwania siatki MESH umożliwiają tworzenie modelu powierchniowego, powłokowego i bryłowego, przy czym model bryłowy może wykorzystywać siatkę tetragonalną, heksagonalną i hybrydową łaczącą elementy tetragonalne z pryzmowymi. Model hybrydowy najlepiej oddaje specyfikę procesów zachodzących w wyprasce na styku ze scianami gniazda formy. Simpoe-Mold umożliwia symulację procesu wtrsyku każdego rodzaju części bez względu na geometrię, od prostej analizy technologiczności konstrukcji wyprasek i podstawowych analiz wypełniania gniazda po symulację bardziej zaawansowanych procesów, takich jak wtryskiwanie wspomagane gazem, formowanie wyprasek na bazie wcześniej wtryśniętych wkładek, wtryskiwanie wielomateriałowe / wielodomenowe. Dzięki niespotykanej szybkości i łatwości użycia Simpoe-Mold, za pomocą kilku kliknięć można ocenić szereg scenariuszy w celu określenia optymalnego rozwiązania.

Formaty wejściowe / wyjściowe:

- CAD: STEP, IGES, STL, CATPRODUCT, CATPART

- FEM: NAS, DAT

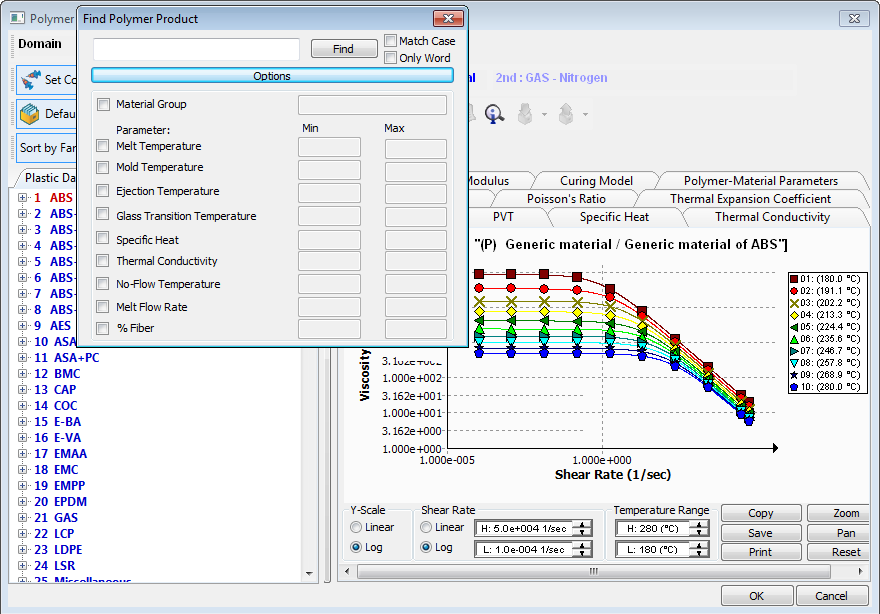

Zintegrowana baza materiałowa

Oprogramowanie dostarczane z bazą ponad 5 000 popularnych materiałów z możliwością kustomizacji. Dla użytkowników z aktywnym maintenace producent w większości przypadków jest w stanie określić definicję tworzywa na bazie dostarczonej specyfikacji od producenta tworzywa. Otrzymany plik z definicją tworzywa w prosty sposób importuje się do biblioteki. W przypadku specyficznych mieszanek polimerów pomagamy w kontakcie z profesjonalnymi laboratoriami w celu uzyskania parametrów tworzywa do analiz. Bazę materiałow można w łatwy sposób przeszukiwać ze względu na nazwę tworzywa, producenta tworzywa oraz okreslone parametry.

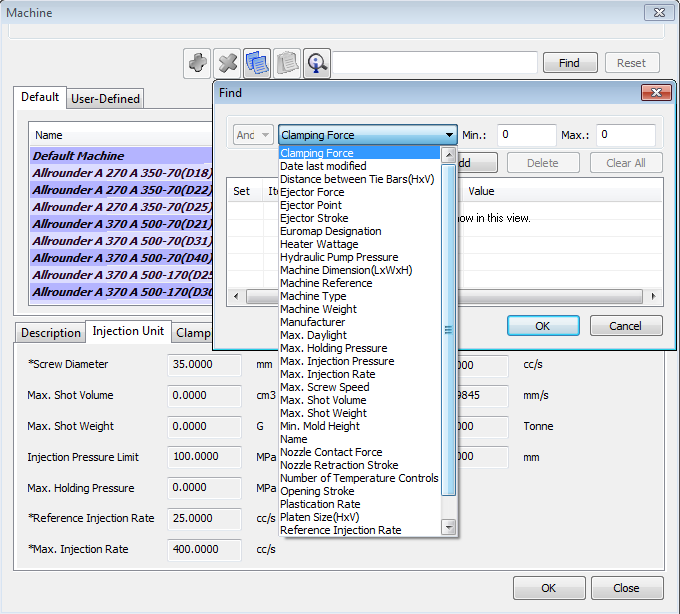

Zintegrowana baza maszyn

Oprogramowanie dostarczane jest z bazą ponad 3,000 maszyn z możliwością kustomizacji każdej maszyny lub zdefiniowania własnej maszyny od podstaw. Bazę maszyn można w łatwy sposób przeszukiwać ze względu na nazwę maszyny, producenta oraz okreslone parametry.

Analizowane parametry (wybrane):

- Czasy faz cyklu wtrysku

- Pole temperatur

- Pole ciśnień

- Skurcz objętościowy

- Naprężenia ścinające

- Prędkość ścinania

- Odkształcenia

- Orientacja włókien

- Linie łączenia

- Pułapki powietrza

- Zapadnięcia

- Łatwość wypełnienia gniazda

- Udział dysz w wypełnianiu gniazda

- Trajektorie płynięcia tworzywa

- Siły zamykania formy

Przykłady innej ciekawej funkcjonalności:

- Animacje płynięcia frontu tworzywa i deformacji

- Automatyczne generowanie raportów w formatach HTML, PPT i Word.

- Wbudowane narzędzia do automatycznego generowania siatki powierzchniowej i przestrzennej.

- Edytor kanałów doprowadzających i chłodzących.

- Możliwość przeprowadzenia analizy balansu kanałów doprowadzających.

Wymagania systemowe:

Minimalne wymagania do pracy z Simpoe-Mold:

- Procesor Intel Core2Duo.

- Windows XP, 7, 8 (32 bit).

- 2 GB RAM.

- Karta graficzna kompatybilna z OpenGL.

Typowa konfiguracja komputera zalecana do pracy z Simpoe-Mold:

- Procesor Intel Quad2Core.

- Windows XP, 7, 8 (64 bit).

- 8 GB RAM.

- Karta graficzna kompatybilna z OpenGL.

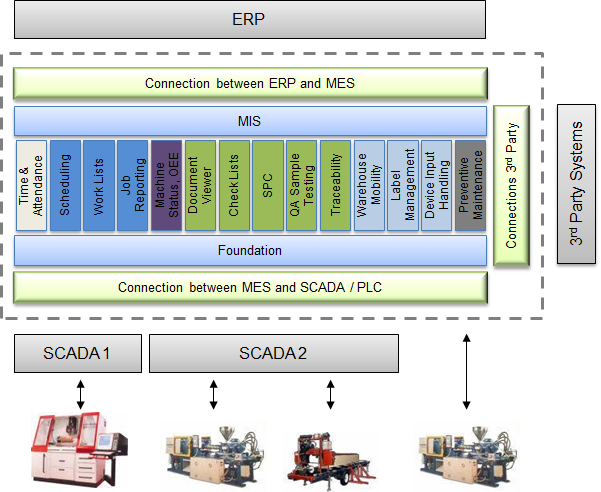

Portfolio systemu Operator

Wdrożenie systemu Operator MES systemu pozwala osiągnąć predefiniowany interfejs pomiędzy systemem ERP i systemami działu produkcji. Takie rozwiązanie nie tylko obejmuje procesy produkcyjne, ale również wpływa na cały łańcuch dostaw, dystrybucji, zapewnienie jakości i utrzymanie ruchu.

Operator MES daje możliwość „odchudzenia" produkcji, czyli w prosty sposób uzyskanie większej produktywności z istniejących zasobów produkcyjnych.

Operator pokrywa wszystkie potrzeby funkcjonalne na poziomie warsztatu z dyskretnym procesem produkcyjnym ze szczególnym uwzględnieniem takich branż jak: meblarska, spożywcza, Automotive, celulozowo-papiernicza, tworzyw sztucznych oraz produkcji ogólnej.

Wiele z modułów Operatora opracowywane jest w ścisłej współpracy z klientami, a następnie testowane w środowisku produkcyjnym tych klientów – dzięki czemu z powodzeniem konkurują z rozwiązaniami dedykowanymi do realizacji danej funkcjonalności:

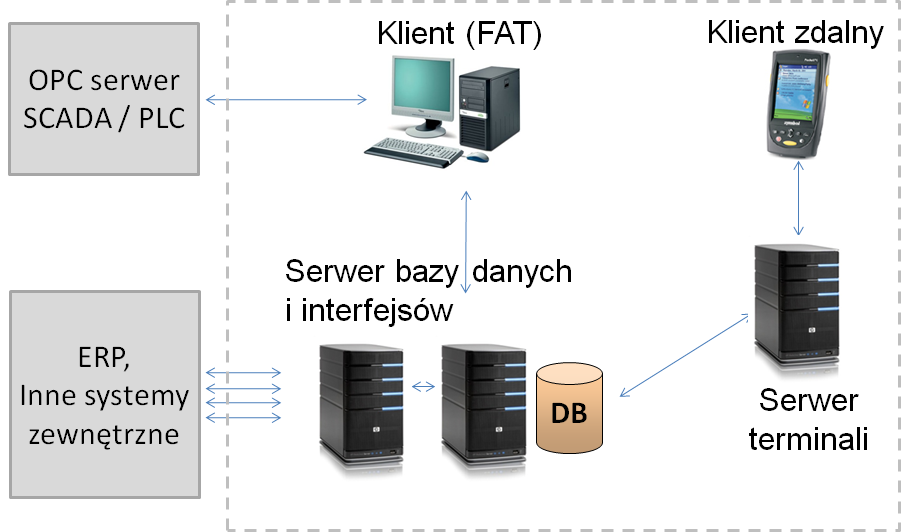

Każda instalacja Operator bazuje na Module Podstawowym - warstwie podstawowej, która zawiera niezbędną funkcjonalność potrzebną do zapewnienia komunikacji np. z ERP, ale również pomiędzy innymi specjalizowanymi modułami sytemu. Moduł Podstawowy umożliwia też konfigurację systemu pod kątem wymagań użytkowników i organizacji.

Pakiet aplikacji Operator MES składa się z następujących modułów:

- Moduł podstawowy systemu

- Dynamic Integrator Engine

- Moduł integracji z ERP

- Harmonogramowanie

- Lista zadań produkcyjnych

- Document Viewer

- Czas pracy

- Raportowanie produkcji

- OEE, Status maszyn

- Traceability

- Badanie jakości – testy próbek

- Utrzymanie ruchu

- Statistical Process Control (SPC)

- Własny dostęp do raportów

System Operator

Operator MES pokrywa wszystkie potrzeby funkcjonalne na poziomie działów produkcji z dyskretnym procesem produkcyjnym ze szczególnym uwzględnieniem takich branż jak: meblarska, spożywcza, automotive, celulozowo-papiernicza, tworzyw sztucznych oraz produkcji ogólnej. System Operator obejmuje szereg modułów do obsługi wszystkich procesów w działach produkcyjnych:

- Zbieranie i konsolidacja danych

- Niezależny system wsparcia produkcji 24 * 7

- Łatwa integracja z dowolnym systemem ERP

- Standardowe podłączenie do sterowników (PLC) maszyn przez OPC

- Współpraca z czytnikami kodów kreskowych, urządzeniami zewnętrznymi i RFID

- Przyjazny dla użytkownika interfejs specjalizowany do stanowiska produkcyjnego

- Łatwe dostosowanie i modyfikowanie aplikacji w celu wsparcia konkretnych potrzeb klienta

Operator MES koncentruje się na dostarczeniu następujących korzyści:

- Jeden punkt dostępu do wszystkich istotnych informacji

- Łatwe przechwytywanie danych

- Poprawa jakości danych

- Polepszenie wglądu w produkcję dla lepszego podejmowania decyzji

- Redukcja kosztów administracyjnych

- Zwiększona wydajność

- Krótszy czas realizacji

- Szybsza reakcja na zmiany

- Lepsza wydajność dostaw

- Lepsza jakość produktu

- Większe zaangażowanie pracowników

Wiele z modułów Operatora opracowywane jest w ścisłej współpracy z klientami, a następnie testowane w środowisku produkcyjnym tych klientów, dzięki czemu z powodzeniem konkurują z rozwiązaniami dedykowanymi do realizacji danej funkcjonalności. Jednakże główną korzyścią z wdrożenia systemu Operator jest szeroko pojęta INTEGRACJA pomiędzy poszczególnymi modułami.

Kilka przykładów:

- Integracja pomiędzy modułem: Czas pracy i Raportowanie produkcji daje możliwość porównania całkowitego czasu pracy pracownika a czasem poświęconym na realizacje zleceń a co za tym idzie wskazanie czasu kiedy pracownik jest nieproduktywny.

- Raportowanie z produkcji oraz modułu utrzymania ruchu wykonywane jest w tym samym systemie i takim samym środowisku.

- Przestoje mogą być w odniesieniu do produktu co może wskazać jakiego typu wyroby przynoszą największe straty na określonych maszynach.

- Braki mogą być porównywane z wartościami procesu (np. temperatura) przy jakich powstały.

- Etykiety są drukowane na hali, gdy są potrzebne i w wymaganych ilościach.

Ogólne korzyści MES

W dzisiejszych czasach firmom produkcyjnym bardziej niż kiedykolwiek zależy na optymalizacji integracji całego łańcucha dostaw wraz z działami produkcji. Ankieta przeprowadzona przez MESA identyfikuje główne zalety MES:

- 45% redukcja średniego czasu cyklu produkcyjnego

- 17% redukcja produktów pozostających w produkcji

- 75% redukcja czasu wprowadzania danych

- 32% redukcja czasu realizacji zamówienia

- 56% redukcja dokumentacji papierowej na wydziałach produkcyjnych

- 15% redukcja wad wyrobów gotowych

Każda firma produkcyjna jest wyjątkowa i każda ma specyficzne wymagania, narzędzia, technologie oraz procesy. Niemniej jednak wszystkie te, które osiągają sukces, mają wspólną cechę – posiadają wydajny proces produkcyjny.

Jedna platforma integracyjna

Obecnie w wielu zakładach produkcyjnych środowisko IT jest mieszaniną kilku aplikacji o często dublujących się funkcjonalnościach. Braki w funkcjonalnościach zastępowane są rozwiązaniami dodatkowymi takimi jak Excel, dokumentacja papierowa, czy też pojedyncze aplikacje tworzone specjalnie na potrzeby rozwiązania danego problemu. Wszystko to w celu połączenia systemów ERP i działów produkcyjnych bez dodatkowej warstwy pomiędzy nimi.

Wprowadzenie systemu Manufacturing Execution System (MES) pozwala osiągnąć predefiniowany interfejs pomiędzy systemem ERP i systemami wydziałow produkcji. Takie rozwiązanie nie tylko obejmuje procesy produkcyjne, ale również wpływa na cały łańcuch dostaw, dystrybucji, zapewnienie jakości i utrzymanie ruchu.

Producent

Operator Systems jest wiodącym dostawcą zintegrowanych rozwiązań w obszarze systemów realizacji produkcji (MES - Manufacturing Execution System) i oferuje swoje rozwiązania firmom wykorzystującym przy produkcji procesy dyskretne. Firma Operator Systems jest obecna na rynku ze swoimi rozwiązaniami MES od ponad 10 lat i może pochwalić się obecnie blisko 100 instalacjami w całej Europie, głównie w Skandynawii, z ponad 10.000 użytkowników wykorzystujących system „Operator" jako główne narzędzie w dziale produkcyjnym. Firma Operator Systems powstała jako niezależna organizacja w 2004 roku i ma siedzibę w Herlev w pobliżu Kopenhagi oraz posiada przedstawicielstwo w Polsce. Więcej ogólnych informacji o producencie i rozwiązaniu znajduje się w broszurze.

System zawiera wszystkie niezbędne funkcje do realizacji codziennego zarządzania obowiązkami personelu i pracą maszyn na wydziałach produkcyjnych. Operator kontroluje proces realizacji produkcji począwszy od panowania nad transportem materiałów do produkcji, po kontrolę jakości wyrobów gotowych i wspiera cały przepływ informacji od komunikacji z maszynami i sterownikami PLC, na integracji z systemami korporacyjnymi kończąc. Takie podejście zapewnia większą przejrzystość wszystkich etapów procesu produkcyjnego, umożliwiając jednocześnie zmniejszenie kosztów i zwiększenie produktywności. Oprogramowanie działa już w Polsce i jest zlokalizowane (UI w języku polskim).

softPROGRESS rozpoczęła współpracę z firmą Operator Systems w lipcu 2011 w zakresie oferowania systemu Operator na polskim rynku.