Tel. +48 22 250 26 50 | Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.

FormView

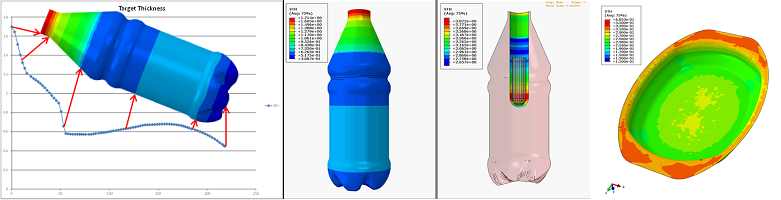

Specyfika wykorzystania oprogramowania koncentruje się na symulacji rozgrzewania arkusza tworzywa, formowaniu i zestaleniu i zawiera przewidywania następujących układów:

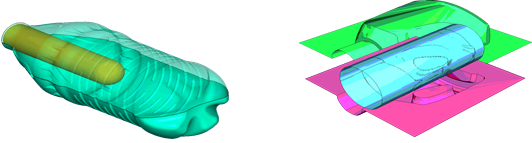

- Termoformowanie wielordzeniowe

- Termoformowanie profilowo grzanych kształtek wstępnych lub arkuszy

Oprogramowanie rozwiązuje nieizotermiczne równania konstytutywne mechaniki bryłowej w szczególności dla pojedynczych faz procesu termoformowania:

- Nagrzewanie arkusza

- Formowanie arkusza

- Zestalenie części i deformacje

Pre-procesor narzędzia jest interaktywnym, przyjaznym dla użytkownika interfejsem, prowadzącym użytkownika przez procedurę wprowadzania kluczowych parametrów procesu. Parametry wejściowe są zadawane poprzez proste wprowadzenie warunków przetwarzania i właściwości materiału. Alternatywnie, właściwości materiału mogą być wczytane z bazy danych.

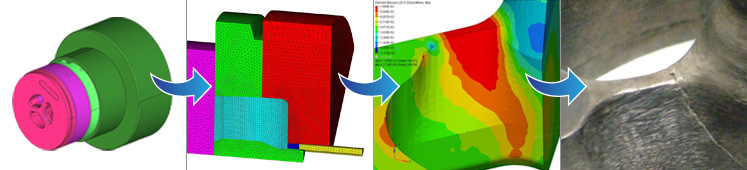

Wirtualne projektowanie optymalnego kształtu rdzenia i techniki formowania dla zastosowań lotniczych z wykorzystaniem FormView pozwalają uniknąć poważnych problemów przetwórczych.

RheoWare

Oprogramowanie Abaqus Unified FEA, oferowane przez Dassault Systemes w ramach portfolio SIMULIA, pozwala firmom poprawiać wydajność, zoptymalizować warunki przetwórstwa i co najważniejsze ograniczyć czas rozwoju produktu poprzez eliminację kosztownej metody "prób i błędów".

softPROGRESS oferuje Abaqus Unified FEA do prowadzenia symualcji procesów przetwórstwa tworzyw w ścisłej współpracy z firmą BudSoft Sp. z o.o. Poza sprzedażą oprogramowania BudSoft zajmuje się wsparciem technicznym dla użytkowników programów wchodzących w skład rozwiązań portfolio SIMULIA oraz szkoleniami w zakresie ich obsługi. Zespół BudSoft'u tworzą doświadczeni inżynierowie, którzy mają wieloletnie doświadczenie w zakresie przeprowadzania symulacji komputerowych.

Oprogramowanie Abaqus Unified FEA wykorzystywane jest przez niemalże wszystkich czołowych producentów światowych ze wszystkich gałęzi przemysłu. Wirtualne modele tworzone i analizowane w spójnym pakiecie oprogramowania Dassault Systemes, pozwalają na uzyskanie najwyższej jakości wyników w sensie jakościowym jak i ilościowym wraz z uchwyceniem subtelnych cech indywidualnych projektowanego produktu. Przekłada się to w przemyśle formowania na dużą dokładność wirtualnie określonych np. grubości ścianek, rozkładu temperatur czy też odkształceń w porównaniu z finalnymi rzeczywistymi produktami.

Oprogramowanie Abaqus Unified FEA wykorzystywane jest przez niemalże wszystkich czołowych producentów światowych ze wszystkich gałęzi przemysłu. Wirtualne modele tworzone i analizowane w spójnym pakiecie oprogramowania Dassault Systemes, pozwalają na uzyskanie najwyższej jakości wyników w sensie jakościowym jak i ilościowym wraz z uchwyceniem subtelnych cech indywidualnych projektowanego produktu. Przekłada się to w przemyśle formowania na dużą dokładność wirtualnie określonych np. grubości ścianek, rozkładu temperatur czy też odkształceń w porównaniu z finalnymi rzeczywistymi produktami.

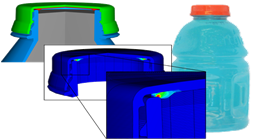

Pakiet oprogramowania Abaqus dostarcza kompletu narzędzi do symulacji i optymalizacji procesów swobodnego formowania z rozdmuchem, formowania z rozdmuchem wykorzystującego rozciąganie oraz termoformowania próżniowego wyrobów. Procedury symulacyjne zawarte w oprogramowaniu pomagają zoptymalizować kształtki wstępne, czy preformy oraz poprawiają takie parametry jak, waga, grubość i jakość produkowanych detali.

Oprogramowanie wykorzystuje się do prowadzenia zaawansowanych symulacji form i detali w celu zredukowania czasu rozwoju wyrobu. Za pomocą symulacji procesów, możliwe jest szybsze opracowanie optymalnego wyrobu identyfikując ewentualne problemy we wczesnej fazie projektowej. Co więcej, istnieje również możliwość modelowania życia produktu, aż do dostarczenia do finalnego odbiorcy i końcowego zużycia. Bardzo ważną cechą jest możliwość przeprowadzenia kompleksowej symualcji procesu produckji np. całej linii do produkcji napoi gdzie poza samą symulacją produkcji butelek możliwe jest przeanalizowanie transportu butelek na linii zawierających napój, etykietowanie oraz ustawianie na paletach. W trakcie symualcji takiego procesu produkcji rozpatrywane są wzajemne dynamiczne oddziaływania butelek podczas transporrtu na linii produkcyjnej, włącznie z możliwością wykonania popolarnego drop testu.

Poza oprogramowaniem Abaqus w przetwórstwie tworzyw mają szerokie zastosowanie inne programy z portfolio SYMULIA, jak np. Isgiht do automatyzacji symualcji, Tosca do optymalizacji geometrii czy Fe-safe do analiz zmęczeniowych.

Rozwiązania portfolio SIMULIA wykorzystywane są przez głównych Światowych producentów takich, jak P&G, Coca Cola, Heinz, Saint-Gobain, Amcor, etc.

Firma Dassault Systemes jest liderem wśrod producentów najwyższej klasy oprogramowania do symulacji. Zespół rozwojowy portfolio SIMULIA w Dassault Systemes zatrudnia ponad 1000 pracowników w 29 centrach rozwojowych oraz 149 firmach partnerskich. Użytkownicy pakietu oprogramowania Dassault Systemes to ponad 150,000 grupa z całego świata, łącząca inżynierów, projektantów, naukowców i ekspertów.

KorzyściHX

|

Ograniczenie czasu i kosztów projektowania Solidne, niezawodne i wydajne symulacje komputerowe zapewniające właściwą ocenę i kierunek optymalizacji przed rozpoczęciem produkcji narzędzi oraz przed ustawianiem parametrów procesu. Wsparcie konstruowania zaawansowanych narzędzi Uwzględnienie w konstrukcji głowic dokładnie przewidzianych odkształceń wynikających z obciążeń występujących w procesie wytłaczania. Zwiększenie wydajności i zmniejszenie ilości wad produktów Zminimalizowanie liczby produktów wybrakowanych, wad wytłaczania oraz optymalizacja warunków procesu. Zachowanie zatwierdzonej struktury kosztów Moduł analizy kosztów wspomaga optymalizację przebiegu procesu w celu utrzymania kosztów produkcji na efektywnym poziomie. Poprawa jakości wyrobów Optymalizacja przebiegu procesu prowadząca do uzyskania wyrobów o oczekiwanych właściwościach wytrzymałościowych. Radykalne zmniejszenie całkowitego czasu cyklu rozwoju wyrobu Uzyskanie przewagi konkurencyjnej |

|

|

HyperXtrude to kompletne rozwiązanie przeznaczone dla konstruktorów narzędzi:

inżynierów zajmujących się symulacjami:

inżynierów produkcji:

inżynierów jakości:

Zobacz webinarium HyperXtrude dla procesu wytłaczania tworzyw |

|

MożliwościHX

|

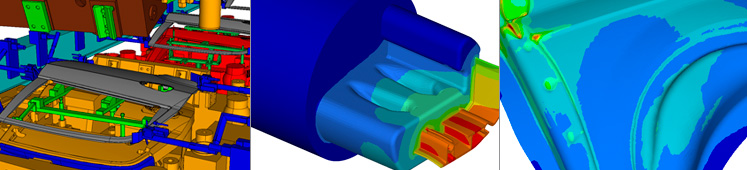

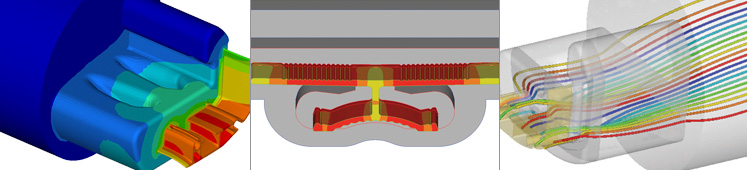

HyperXtrude jest narzędziem CAE stosowanym do wirtualnego testowania, walidacji, poprawiania i optymalizacji procesu wytłaczania i konstrukcji głowicy. Korzystając z bogatego zestawu funkcjonalności HyperXtrude, inżynierowie mogą zidentyfikować błędy projektowe zanim staną się one kosztownym problemem.

Interfejs użytkownika dostosowany do wymagań procesu wytłaczania:

Symulacje każdego rodzaju głowic:

|

|

|

Przewidywanie wad wytłaczania:

Kontrola procesów termicznych:

Wirtualne próby narzędzi:

Analizy odkształceń w głowicy:

Kompleksowa baza materiałów:

Zagadnienie tarcia:

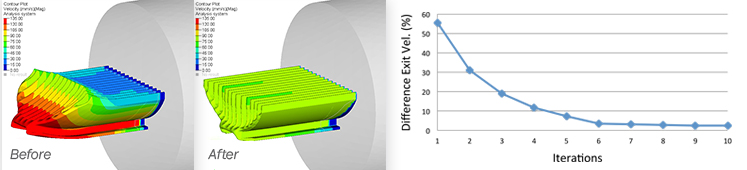

Optymalizacja narzędzii produkcji:

Optymalizacja warunków procesu:

Modele lepkościowe polimerów:

Modele uwzględniające zależność temperatury:

Wyniki:

Zobacz webinarium HyperXtrude dla procesu wytłaczania tworzyw |

|

OpisHX

HyperXtrude® firmy Altair® to zaawansowany solwer do symulacji i walidacji procesów produkcyjnych. Wszechstronny, dokładny i łatwy w użyciu, HyperXtrude udostępnia najlepsze i doskonale dostosowane do wymogów branży narzędzia do symulacji wytłaczania.

Wykorzystując pionierską technologię modelowania procesu wytłaczania, HyperXtrude dokładnie symuluje m.in. przepływ tworzyw i transfer ciepła, znacznie zmniejszając czas projektowania narzędzi przeznaczonych do wytłaczania oraz koszty ich testów przy wprowadzaniu do produkcji. Rozbudowana funkcjonalność oprogramowania jest bardzo pomocna na każdym poziomie jego wykorzystania, od wsparcia realizacji codziennych zadań inżynierów produkcji, po zaawansowane analizy naukowe.

HyperXtrude to kompletny pakiet przeznaczony do wirtualnych symulacji złożonych modeli przepływu płynów i transferu ciepła występujących w procesach wytłaczania tworzyw, metali (aluminium, miedzi i ołowiu) i ceramiki.

Obecnie przedsiębiorstwa wykorzystujące w produkcji proces wytłaczania zmuszone są do produkcji większej ilości skomplikowanych profili, przy krótszych cyklach rozwoju produktów i jednoczesnym obniżeniu kosztów produkcji oraz podniesieniu jakości produktów. Altair HyperXtrude jest środowiskiem do symulacji inżynierskiej, które umożliwia konstruktorom głowic do wytłaczania i inżynierom produkcji przeanalizować przepływ materiału i przenoszenie ciepła w trakcie procesu wytłaczania oraz zweryfikować dzięki temu konstrukcje narzędzi i wyeliminować kosztowne próby.

HyperXtrude, razem z oprogramowaniem do symulacji pracy pras wielotaktowych, tłoczenia blach i spawania, wchodzi w skład rozwiązań firmy Altair zorientowanych na realizację symulacji procesów produkcyjnych umożliwiającą wytwórcom ocenę możliwości produkcyjnych.

Rozwiązania Altair dla produkcji wykorzystują ponad dwadzieścia lat doświadczeń w zakresie symulacji i modelowania procesów produkcji dla zapewnienia poprawy technologiczności produktów i efektywności procesów.

Zobacz webinarium HyperXtrude dla procesu wytłaczania tworzyw